06.02.2024

Präzises und effizientes Sägen von Leichtbau-Kernmaterialien

Irfan Özdemir, Sales Customized Cutting Systems

Irfan Özdemir, Sales Customized Cutting Systems Heermann Maschinenbau GmbH

Mit dem Ziel, CO2 einzusparen und den Energieverbrauch bei zunehmender Mobilität zu reduzieren, steigt die Nachfrage nach immer leichteren und gleichzeitig robusteren Werkstoffen. In diesem Zusammenhang spielen Leichtbau-Kernmaterialien eine zentrale Rolle. Der Anteil dieser Kernmaterialien steigt in vielen Branchen, vor allem in Luft- und Raumfahrt, bei Transportfahrzeugen, Windkraft etc. Die Verarbeitung dieser hochwertigen Kernmaterialien erfordert besondere Schneidtechnologien, um höchste Präzision bei wenig Materialverlust zu erzielen.

Kernmaterialien wie Aramid-, Aluminium- und Glasfaserwaben werden zum Beispiel in Innenräumen, Flügelenden, Spoilern und vielen anderen Teilen von Verkehrs- und Militärflugzeugen, Hubschraubern usw. verwendet.

Um die Energieeffizienz zu erhöhen, werden die Rotorblätter für Windkraftanlagen immer größer. Dadurch steigen die Anforderungen an leichte Materialien. Kernmaterialien für die Rotorblätter sind z.B. (recyceltes) PET, PVC-Hartschäume, Balsaholz usw.

In Transportfahrzeugen, Zügen und Schiffen werden Hartschaumplatten (z.B. PET, PU), Waben-Strukturen (z.B. PP) eingesetzt, um Innenausbauelemente, Seitenwände, Dach, Boden, Trennwände, Sanitäreinbauten etc. zu formen.

Typischerweise werden diese leichten Kernmaterialien zu einer Art Sandwich-Plattenstruktur weiterverarbeitet, indem sie beispielsweise mit Glas- oder Carbonfasern verstärkt werden, um die Stabilität zu erhöhen.

SHARE:

Einsatz von Leichtbau-Kernmaterialien – Anwendungsbeispiele

HEMA CoreCutter 900, horizontale Bandsäge zum Schneiden von Aramid-Wabenblöcken

HEMA CoreCutter 900, horizontale Bandsäge zum Schneiden von Aramid-Wabenblöcken HEMA CoreCutter 900, horizontale Bandsäge zum Schneiden von PET-Hartschaum

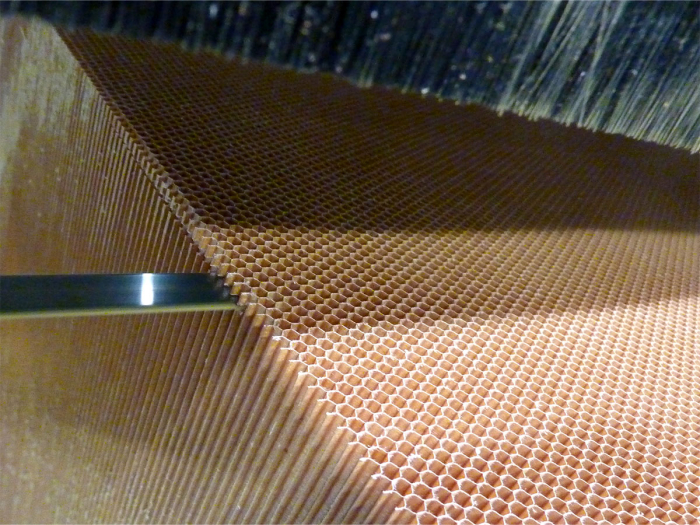

HEMA CoreCutter 900, horizontale Bandsäge zum Schneiden von PET-Hartschaum Sägeblatt mit sehr dünner Schnittfuge beim Sägen eines Aramid-Wabenblocks

Sägeblatt mit sehr dünner Schnittfuge beim Sägen eines Aramid-WabenblocksAnforderungen an den Sägeprozess

Diese Leichtbau-Kernmaterialien, seien es Aramid-Waben, PET-Hartschaum, PP-Waben oder Balsaholz, werden zunächst in diversen kostenintensiven Verfahren als hochwertiger Rohblock hergestellt.

Einer der Hauptprozesse in der Wertschöpfungskette bis zu den oben angeführten Endprodukten stellt das horizontale Sägen dar. Um möglichst viel der hochwertigen Materialien beim Sägen einzusparen, stehen eine sehr dünne Schnittfuge bei gleichzeitig hoher Präzision und Produktivität im Vordergrund: Je dünner die Schnittfuge, desto weniger Rohrstoffverlust entsteht beim Sägen. Für die Fertigung der oben genannten Bauteile kommen spezielle Horizontalbandsägemaschinen und Sägeblätter zum Einsatz, die diese Anforderungen erfüllen.

Mit den Horizontalbandsägen erreichen Kunden beim Sägen von Aramid-Waben mit einer Schnittbreite von über 2 Metern z.B. Schnittfugen kleiner als 1 mm, abhängig vom Werkstücktyp.

Um langfristig nennenswerte Materialeinsparungen erzielen zu können, zählt bei der Schnittfuge jeder Zehntelmillimeter. Gleichzeitig müssen beim Einsatz sehr dünner Sägeblätter enge Dickentoleranzen von kleiner als +/-0,15 mm erreicht werden.

Beim Einsatz von PET-Hartschaumplatten für Rotorblätter in Windkraftanlagen spielt neben den Dickentoleranzen (im Bereich von +/- 0,3 mm) u.a. auch die Harzaufnahme (resin uptake) eine wichtige Rolle. Diese hängt wiederum von der Oberflächenqualität nach dem Sägen ab. Unterschiedliche Zielsetzungen wie optimale Oberflächenqualität bei hoher Produktivität und möglichst dünner Schnittfuge stellen hohe Anforderungen an den Sägeprozess und an die Auswahl geeigneter Sägeblätter dar.

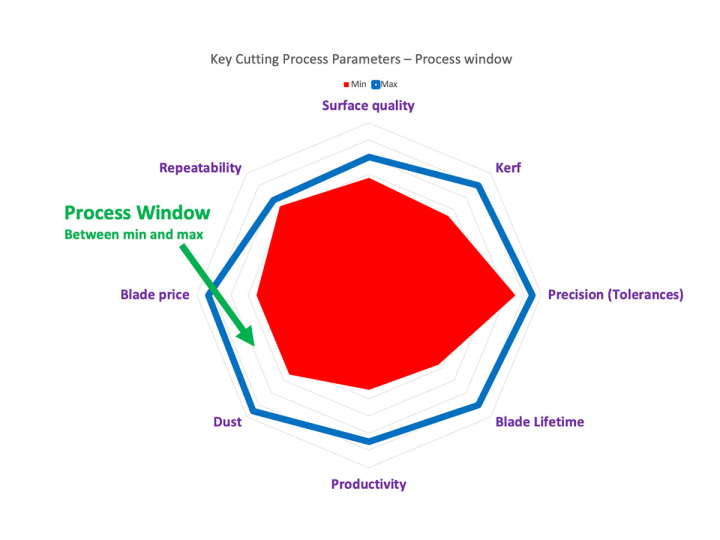

Zielsetzungen an Sägeprozess und Sägeblatt

Zielsetzungen an Sägeprozess und Sägeblatt

Je nach Anwendung und Werkstoff kommen diverse Zielsetzungen in unterschiedlicher Prioritätenreihenfolgen beim Sägen der Leichtbaukerne in Frage. Typische Aufgabenstellungen sind u.a. hohe Präzision bei gleichzeitig geringer Dickentoleranz von nur +/- 0,05 mm bei Aramid-Waben. Als nächstes ist eine möglichst hohe Produktivität gefragt, mit Vorschüben von bis zu 15 m/min bei PET-Hartschaum. Eine definierte Oberflächenqualität, z.B. minimale Faserigkeit bei Aramid-Waben, Vermeidung von Kratzern oder optimierte Harzaufnahme bei PET-Schaum und Balsaholz, ist eine weitere Anforderung an den Sägeprozess. Möglichst wenig Materialverlust wird durch eine dünne Schnittfuge und den Verzicht auf unnötige Besäumsschnitte (z.B. nach einem Sägeblattwechsel) erreicht. Entscheidend sind außerdem eine hohe Maschinenverfügbarkeit, möglichst wenige Sägeblattwechsel, eine hohe Standzeit des Sägeblattes sowie die Wiederholgenauigkeit der Schneidergebnisse.

Um die oben genannten Ziele zu erreichen, spielt der Einsatz passender Bandsägeblätter mit passgenauen Parametern eine entscheidende Rolle. Ein großes Prozessfenster bietet die Möglichkeit, diese Ziele je nach Anwendung und Priorität zu optimieren.

Im Versuchszentrum werden passende Sägeblätter für die jeweilige Anwendung gemeinsam mit dem Kunden getestet. Dabei kommen äußerst dünne Sägeblätter (z.B. 0,5 mm Dicke) bis hin zu kräftigen Bändern (z.B. 1,1 mm Dicke mit Breite 34 mm) in unterschiedlichen Ausführungen zum Einsatz: zahnspitzengehärtet, Bi-Metall, stellitiert bzw. hartmetallbestückt, um nur einige Beispiele zu nennen.

Neben der Frage nach dem passenden Sägeblatt werden zum Erreichen der oben genannten Ziele spezielle Technologien angewandt, wie z.B. hochpräzise, staubgeschützte und zudem einfach einstellbare Sägeblattführungen. Zusätzlich gilt es, hohe Sägeblattgeschwindigkeiten von über 4.000 m/min zu erreichen. Einen wichtigen Beitrag leistet die intelligente Sägeblattspannung: die Sägeblätter werden automatisch über die Angabe der gewünschten Sägeblattspannung am Bedienpanel mit dem berechneten Spanndruck beaufschlagt. Die Zustellung des Sägeblattes zur gewünschten Schneidhöhe mit einer Positioniergenauigkeit von +/- 0,05 mm erfolgt dynamisch und hochpräzise. Die präzise Werkstückfixierung mit automatisch zustellbaren Vakuumzonen je nach Werkstückgröße spielt ebenfalls eine wichtige Rolle.

Schlüsselfertige Lösungen mit Materialhandling

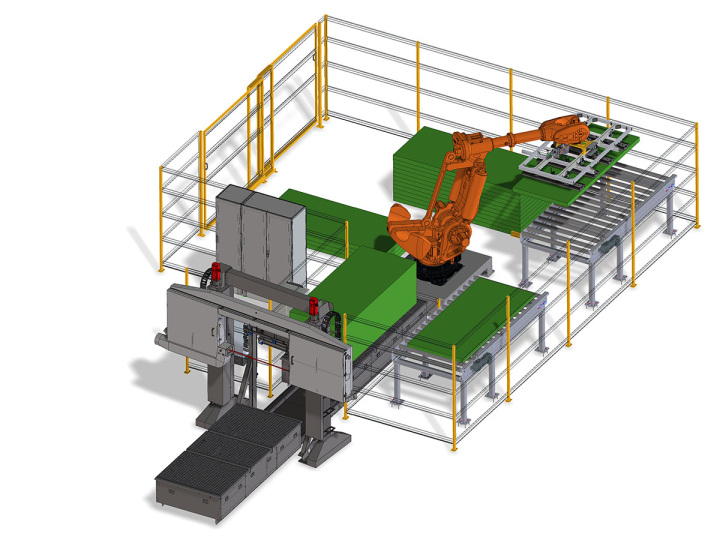

Horizontale Bandsäge zum Schneiden von Hartschaum mit Roboter-Handling-System

Horizontale Bandsäge zum Schneiden von Hartschaum mit Roboter-Handling-System

Schlüsselfertige Lösungen mit Materialhandling

Häufig kommen Bandsägelösungen zum Einsatz, bei denen die Rohblöcke mit einem speziellen Blockhandling beladen und die gesägten Platten manuell entnommen werden. Zunehmend werden jedoch schlüsselfertige Lösungen aus einer Hand benötigt, bei denen die Blockzuführung zur Säge automatisch über Pufferplätze erfolgt. Anschließend werden die gesägten Platten automatisch von einem Roboter oder Portalhandling entladen und bei Bedarf sortiert. Die Platten gehen dann z.B. durch eine Reinigungsstation, weiter zur Qualitätskontrolle (Gewicht, Abmessungen, Ultraschallprüfung, etc.), werden bedruckt und dann aufgestapelt. Immer öfter läuft der gesamte Fertigungsprozess über eine verkettete Produktionsanlage, gefertigt aus einer Hand.

Digitalisierung des Sägeprozesses – das „Digitale Cockpit“

Über die digitale Darstellung des Sägeprozesses wird die Produktivität zusätzlich maximiert. Mit verschiedenen Apps wird der Betrieb der Bandsäge gemonitort und mit anschließender Datenanalyse unterstützt. Dies erfolgt sowohl mit Hilfe von Echtzeit-Daten, als auch basierend auf aggregierten historischen Daten, welche kontinuierlich gespeichert werden.

Die Monitoring-App zeichnet beispielsweise Achsgeschwindigkeiten und Stromverbräuche von Antrieben auf, aber auch Positionsdaten von Maschinenachsen uvm. Jeder Datensatz kann mit Soll-/Ist-Werten eingegrenzt werden. Überschreitet ein Wert eine zuvor festgelegte Grenze, so erfolgt ein individueller Alarm über die Alarming-App. Die Produktionsleitung kann umgehend eingreifen und die Anomalie analysieren.

Heermann Maschinenbau GmbH – HEMA

HEMA, ein Unternehmen mit über 100 Jahren Erfahrung, entwickelt, produziert und vertreibt Bandsägelösungen und Schneidsysteme für unterschiedliche Werkstoffe und Anwendungsbereiche. Ein besonderer Schwerpunkt des Portfolios sind Lösungen für das Auftrennen von Leichtbau-Materialien sowie von Bau- und Dämmstoffen. Das Unternehmen liefert Bandsäge- und Schneidlösungen von der Einzelmaschine bis hin zu kompletten Blockverarbeitungslinien mit Beladung, Sägen, Besäumen, Handling, Transportieren, Schleifen etc. Im Fokus sind flexible, hoch präzise kundenspezifische Lösungen. HEMA exportiert nach Europa, USA und Asien, die Exportquote liegt bei 90%.

Seit Januar 2022 ist HEMA Teil der österreichischen WINTERSTEIGER Gruppe. Mit der WINTERSTEIGER Sägen GmbH in Arnstadt, Thüringen, hat HEMA einen konzerneigenen Ansprechpartner für die Entwicklung und Produktion von Sägeblättern. Mit an Bord ist auch die VAP-Wintersteiger GmbH in Mettmach (Österreich), ein Automatisierungsexperte mit mehr als 20 Jahren Erfahrung in der Automatisierung von Produktionslinien. Wie WINTERSTEIGER ist auch HEMA Spezialist und Technik- sowie Qualitätsführer in einer Nische.

Heermann Maschinenbau GmbH

72636 Frickenhausen / Deutschland