16.08.2023

Deux technologies dans une seule installation : WINTERSTEIGER propose un concept complet pour le nettoyage et la réparation des surfaces du bois

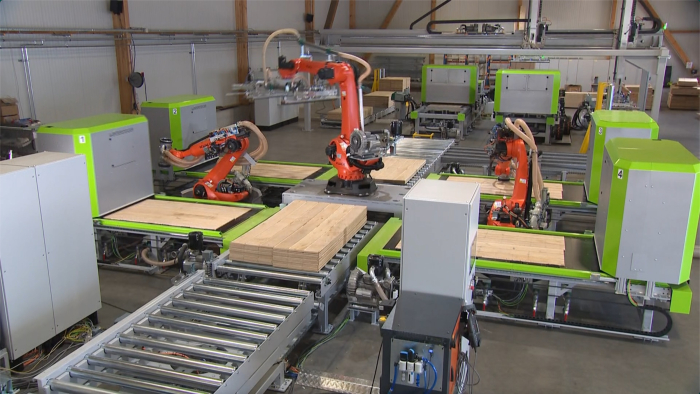

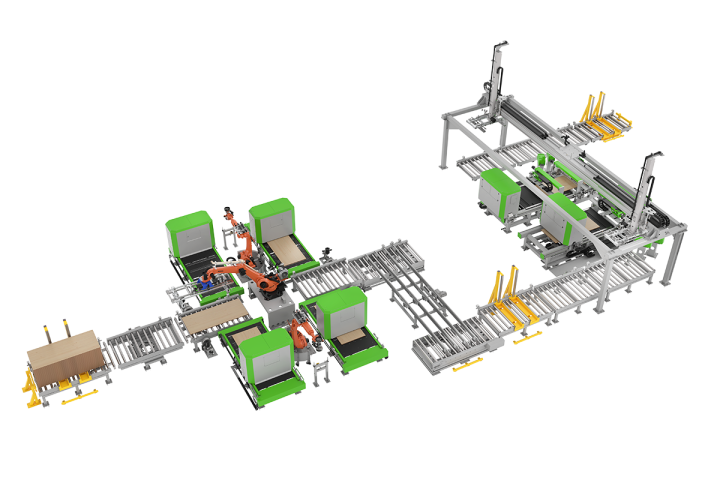

Sur la ligne de production composée d’une TRC Preclean avec quatre modules pour le pré-nettoyage de lames en bois et de deux TRC Panel 3TH pour la réparation des défauts, toutes les étapes de traitement sont entièrement automatiques. Les processus annexes tels que le déchargement, le chargement, le scan et l’analyse sont réalisés en parallèle du traitement des défauts. Avec cette installation combinée, WINTERSTEIGER vise à obtenir un flux de matériaux optimal.

Pré-nettoyage : préservation des contours naturels.

Lors de la première étape, les lames en bois sont nettoyées avec la TRC Preclean automatique. Les parties endommagées tendres et mobiles sont retirées au cours de ce processus.

Signe particulier de la TRC Preclean : les contours naturels des défauts sont préservés. C’est là qu’intervient le scanner de défauts développé par WINTERSTEIGER : il mesure précisément les défauts, puis l’outil de fraisage est sélectionné en fonction de leur taille et de leur forme pour en suivre précisément les contours sur plusieurs axes. Les autres avantages du nettoyage automatique sont la qualité constante et la sécurité élevée lors des travaux : les opérateurs n’ont plus besoin de travailler avec des fraises à air comprimé ou d’autres outils similaires.

La TRC Preclean entièrement automatique est conçue de manière modulaire et disponible en plusieurs niveaux d’extension.

SHARE:

Réparation : mesure précise des défauts.

Après le nettoyage, les lames sont réparées dans l’installation de réparation du bois entièrement automatique TRC Panel. Celle-ci ne traite pas les pièces séparément, mais plusieurs en couches, c’est-à-dire que les lames sont alignées unes aux autres sur une même couche.

L’élément clé de toutes les installations TRC est le scanner 3D développé par WINTERSTEIGER : l’analyse des défauts n’est pas effectuée par comparaison de bases de données de modèles, mais un nouveau calcul des défauts est réalisé pour chaque lame. Le scanner détecte les défauts à partir de 0,5 mm (Ø du trou de nœud, largeur de la fissure, etc.) et la vitesse de scan est d’environ 72 m/min. Grâce au logiciel spécifique de WINTERSTEIGER, les défauts détectés sont rapidement atteints avec les têtes d’injection et traités avec précision.

Réparation automatique : quels sont les avantages ?

Les économies importantes en termes de mastic et de ressources humaines font partie des principaux avantages. En outre, l’utilisation d’installations TRC induit une augmentation durable de la qualité : la réparation manuelle des surfaces dépend largement des habilités des opérateurs et l’automatisation permet de compenser ces disparités. Les soufflures pouvant survenir lors de la réparation manuelle sont évitées avec les installations TRC et la procédure d’injection spéciale permet par ailleurs d’assurer une meilleure tenue du mastic dans les défauts.

Spécificité de la TRC : deux matériaux de remplissage au choix.

Une question centrale lors du processus de traitement est la durée de séchage. À cet égard, les installations de WINTERSTEIGER sont flexibles car deux matériaux de remplissage sont disponibles au choix.

- Le mastic thermoplastique (TH) à durcissement immédiat après le processus de remplissage : une plaque de refroidissement réduit la température et le matériau peut immédiatement passer à la suite du traitement. Le remplissage et le refroidissement sont effectués simultanément.

- Le mastic organique (OR) est traité à froid et nécessite un temps de séchage. Celui-ci dépend de la taille du défaut, et donc du volume de mastic utilisé et de l’épaisseur du parement. Le séchage peut prendre jusqu’à 12 heures.

Le mastic est fourni en couleurs différents standards, avec la possibilité de les adapter aux besoins du client.

Des installations pour tous les besoins.

Les installations TRC sont principalement utilisées dans la production de parquet, mais sont également demandées dans l’industrie des meubles et des panneaux. Plusieurs projets ont déjà été réalisés dans ces secteurs. En termes de capacités, WINTERSTEIGER propose des installations pour un large éventail d’entreprises : depuis les très petites exploitations traitant un volume de 50 000 m2 de parquet par an, jusqu’aux industries traitant un volume supérieur à un million de m2. Les installations sont en parties modulaires et peuvent être étendues en fonction des besoins.

Avec différentes plateformes de construction de machines et deux technologies de mastic, WINTERSTEIGER peut proposer à ses clients des solution adaptées en fonction de leurs exigences.