16.08.2023

Due tecnologie in un solo impianto: WINTERSTEIGER offre una soluzione integrata per la pulizia e la riparazione delle superfici in legno

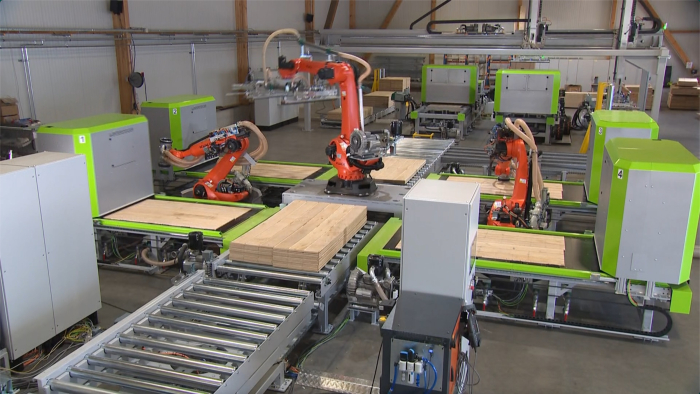

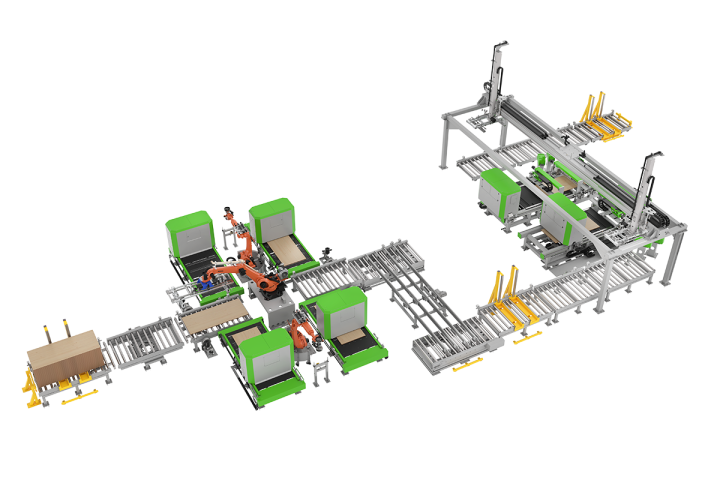

Nella linea di produzione composta da un impianto TRC Preclean con quattro moduli per la pre-pulizia delle tavole di legno e due impianti TRC Panel 3TH per la riparazione dei difetti, tutte le fasi di lavorazione sono completamente automatizzate. I processi secondari come il carico, lo scarico, la scansione e la valutazione avvengono in parallelo alla rimozione dei difetti. Con questo impianto combinato, WINTERSTEIGER ha l'obiettivo di massimizzare il flusso del materiale.

Pre-pulizia: conservazione dei contorni naturali

Nella prima fase, le tavole vengono pulite automaticamente con TRC Preclean. Durante questo processo vengono rimosse le parti marce e mobili.

La caratteristica particolare di TRC Preclean è che vengono conservati i contorni naturali dei difetti. A tale scopo viene utilizzato il nostro scanner. Questo strumento misura con precisione i difetti; quindi, a seconda della loro dimensione e geometria, viene selezionato lo strumento di fresatura, che segue con precisione il contorno dei difetti su più assi. Altri vantaggi della pulizia automatica sono la qualità costante dei risultati e una maggiore sicurezza del lavoro gli operatori non dovranno più lavorare con frese ad aria compressa o utensili simili.

TRC Preclean per la pre-pulizia completamente automatica è modulare e disponibile in diverse versioni.

SHARE:

Riparazione: misurazione precisa dei difetti

Dopo la pulizia, le tavole vengono riparate con TRC Panel, l'impianto per la riparazione completamente automatica del legno. Le tavole vengono lavorate tutte insieme anziché singolarmente, ovvero vengono disposte l’una accanto all’altra.

Il fulcro dell'impianto TRC è lo scanner 3D di sviluppo proprio. La valutazione dei difetti non avviene in base alla comparazione di database di campioni: tutti i difetti vengono ricalcolati per ciascuna tavola. Lo scanner rileva i difetti a partire da una dimensione minima di 0,5ؘ mm (Ø nodo, larghezza della fessura, ecc.) e la velocità di scansione è di circa 72 m/min. Con l'esclusivo software di WINTERSTEIGER, i difetti rilevati vengono riparati in modo rapido e preciso mediante le teste di iniezione.

Riparazione automatica: tutti i vantaggi

Tra i vantaggi principali sono compresi notevoli risparmi in termini di stucco e manodopera. Inoltre, l'impiego di impianti TRC comporta un miglioramento duraturo della qualità: la riparazione manuale delle superfici dipende molto dall’abilità degli operatori, ma e l'automazione compensa le possibili differenze. Con gli impianti TRC è possibile anche evitare le bolle d'aria che possono formarsi durante la riparazione manuale. La particolare tecnica di iniezione permette inoltre allo stucco di aderire meglio all'area difettosa.

La particolarità di TRC: due materiali di riempimento tra cui scegliere

Una delle questioni centrali per quanto riguarda la procedura di riparazione è il tempo di asciugatura. Gli impianti di WINTERSTEIGER sono flessibili e consentono di scegliere tra due materiali di riempimento.

- Lo stucco termoplastico si asciuga subito dopo il riempimento: la temperatura viene abbassata con una piastra di raffreddamento e il materiale può essere lavorato immediatamente: riempimento e raffreddamento avvengono in un'unica fase.

- Lo stucco organico deve essere inserito a freddo e lasciato asciugare. I tempi dipendono dalla dimensione del difetto, dal volume del materiale impiegato e dallo spessore della lamella. Possono volerci fino a 12 ore.

Lo stucco è disponibile in diverse colorazioni; oltre allo standard, i colori possono essere adattati alle necessità del cliente.

Impianti per ogni esigenza

Gli impianti TRC vengono impiegati soprattutto nella produzione di pavimenti in parquet, ma anche di mobili e pannelli. Per questi settori sono già stati realizzati numerosi progetti. In termini di capacità, WINTERSTEIGER offre impianti per un ampio spettro di applicazioni: dalle piccole aziende con produzioni di ca. 50.000 m2 di parquet all'anno fino alle grandi industrie con oltre un milione di m2. Gli impianti sono parzialmente modulari e possono essere ampliati a seconda della capacità richiesta.

Diverse piattaforme di costruzioni macchine e due tipologie di stucco: a seconda delle esigenze, WINTERSTEIGER elabora e propone il concetto giusto per ogni singolo cliente.